Raccords de tuyauterie en acier à soudage bout à bout, coude à 90 degrés

Coude à 90 degrés

Matériau : acier au carbone, acier inoxydable, acier allié

Technique : Forgé et poussant

Connexion: Soudage

Norme : ANSI, ASME, AP15L, DIN, JIS, BS, GB

Type : coude 45° et 90° LR/SR, réducteurs, té, coudes, capuchon, croix.

Épaisseur de paroi : SCH5-SCH160 XS XXS STD

Surface : peinture noire/huile antirouille/galvanisé à chaud

Angles : 30/45/60/90/180°

Taille : 1/2"-80"/DN15-DN2000

Certificat : ISO-9001:2000, API, CCS

Application: Industrie chimique, industrie pétrolière, industrie de la construction et autres

Inspection : contrôle interne de l'usine ou inspection par un tiers

Emballage: palettes de contreplaqué/caisse en bois ou selon vos spécifications

Processus technologique

Coude sans soudure : un coude est un raccord utilisé au détour d'un tuyau.Parmi tous les raccords de tuyauterie utilisés dans le réseau de canalisations, la proportion est la plus importante, environ 80 %.Généralement, différents procédés de formage sont sélectionnés pour les coudes avec différents matériaux ou épaisseurs de paroi.Les processus de formage courants des coudes sans soudure chez les fabricants comprennent le poussage à chaud, l'estampage, l'extrusion, etc.

1. Formage à chaud

Le processus de formage du coude de poussée à chaud est un processus de chauffage, d'expansion et de pliage de l'ébauche chemisée sur la matrice sous la poussée de la machine de poussée à l'aide d'une machine de poussée de coude spéciale, d'une matrice de noyau et d'un dispositif de chauffage.La déformation caractéristique du coude de poussée à chaud est de déterminer le diamètre de la billette selon la loi selon laquelle le volume du matériau métallique reste inchangé avant et après déformation plastique.Le diamètre de billette utilisé est inférieur au diamètre du coude.Le processus de déformation de la billette est contrôlé à travers la matrice de noyau pour faire couler le métal comprimé au niveau de l'arc interne et compenser les autres pièces amincies en raison de l'expansion du diamètre, de manière à obtenir un coude avec une épaisseur de paroi uniforme.

Le processus de formation du coude de poussée à chaud présente les caractéristiques d'une belle apparence, d'une épaisseur de paroi uniforme et d'un fonctionnement continu, ce qui convient à la production en série.Par conséquent, il est devenu la principale méthode de formage du coude en acier au carbone et en acier allié, et est également utilisé dans le formage de certaines spécifications du coude en acier inoxydable.

Les méthodes de chauffage du processus de formage comprennent le chauffage par induction à moyenne ou haute fréquence (l'anneau chauffant peut être à plusieurs cercles ou à un seul cercle), le chauffage à la flamme et le chauffage au four à réverbère.La méthode de chauffage dépend des exigences des produits formés et des conditions énergétiques.

2. Estampage formant

3. Soudage de plaques moyennes

Utilisez la plaque moyenne pour faire la moitié de la section du coude avec une presse, puis soudez les deux sections ensemble.Ce procédé est généralement utilisé pour les coudes supérieurs au DN700.

Autres méthodes de formage

En plus des trois processus de formage courants ci-dessus, le formage de coudes sans soudure adopte également le processus de formage consistant à extruder l'ébauche de tube vers la matrice extérieure, puis à façonner à travers la boule dans l'ébauche de tube.Cependant, ce processus est relativement complexe, difficile à utiliser et la qualité de formage n'est pas aussi bonne que le processus ci-dessus, il est donc rarement utilisé

ASME B16.9, B16.28

| La taille du tuyau | Tous les raccords | Coudes 90 & 45 et Tés | Réducteurs et embouts de joint à recouvrement | Casquettes | |||||||

|

| Diamètre extérieur au biseau, D (1) | Diamètre intérieur à l'extrémité (1) | Épaisseur de paroi t | Dimensions du centre à l'extrémité A,B,C,M | Longueur totale, F, H |

| |||||

|

|

|

|

|

|

| Longueur totale, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0.06 | +1,6 | ±0,03 | ±0,8 | Pas moins de 87,5% de l'épaisseur nominale | ±0,06 | ±2 | ±0,06 | ±2 | ±0.12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1.6 | ±0,06 | ±1.6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0.09 | +2,4 |

|

|

|

|

|

|

| ±0.25 | ±6 |

|

| -0.06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0.16 | +4.0 | ±0.12 | ±3.2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0.25 -0.19 | +6.4 -4.8 | ±0.19 | ±4.8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0.12 | ±3 | ±0.19 | ±5 | ±0.38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0.19 | ±5 |

|

|

| |

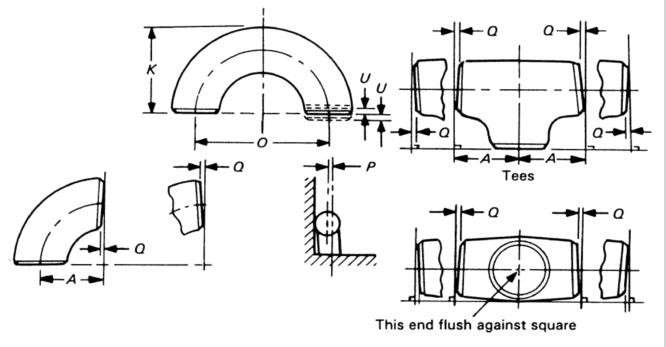

| La taille du tuyau | Extrémités de tronçon de joint de recouvrement (2) | 180 virages de retour | ||||||||||

|

| Diamètre extérieur du tour, G | Épaisseur de recouvrement | Rayon de congé du tour, R | Dimension centre à centre, O | Retour à- Dimension du visage, K | Alignement de Se termine, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0.06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0.25 | ±6 | ±0.25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0.06 | +0 -2 | +0.12 -0 | +3.2 -0 |

|

| ±0.38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| La taille du tuyau | Hors angle, Q | Hors avion, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

REMARQUES:

L'arrondi est la somme des valeurs absolues des tolérances positives et négatives.

Diamètre extérieur du canon voir tableau page 15.